CÁC TRƯỜNG HỢP THƯỜNG GẶP VỚI ĐỘNG CƠ AC

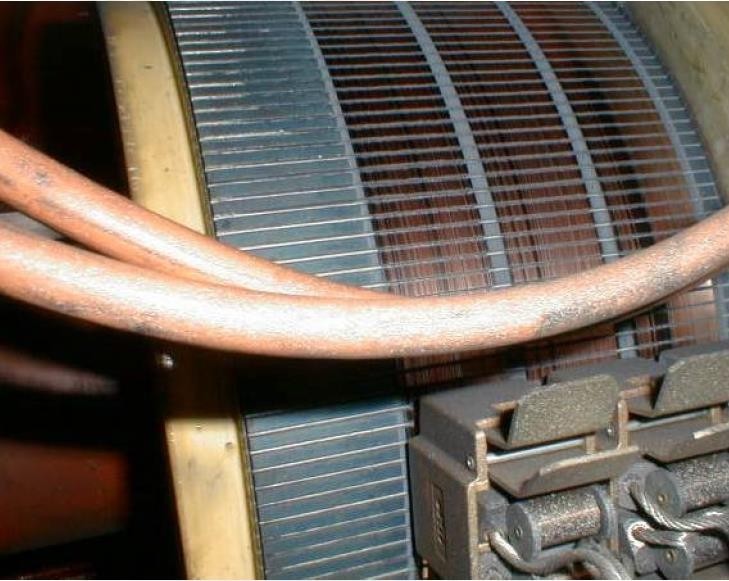

1. Điều kiện làm việc tốt

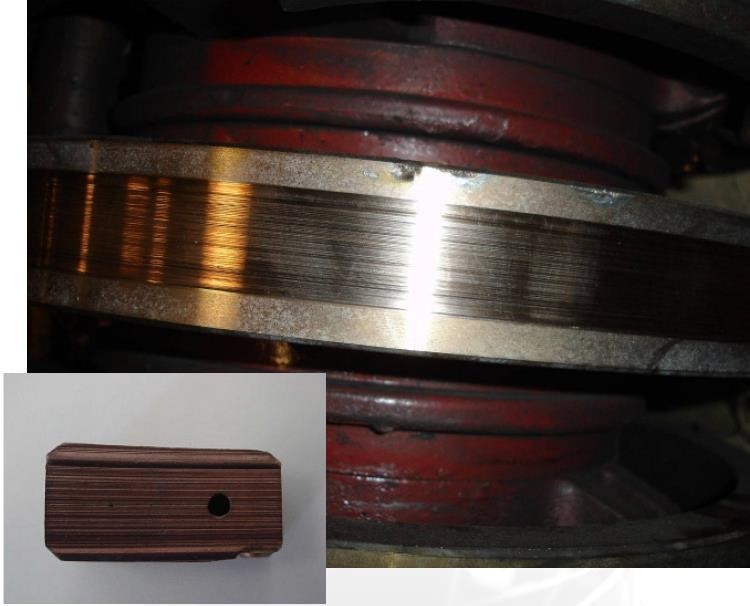

· Hiện tượng

- Bề mặt vành góp được phủ một lớp film mờ màu nâu đầu đặn

- Bề mặt chổi than nhẵn, không vỡ cạnh

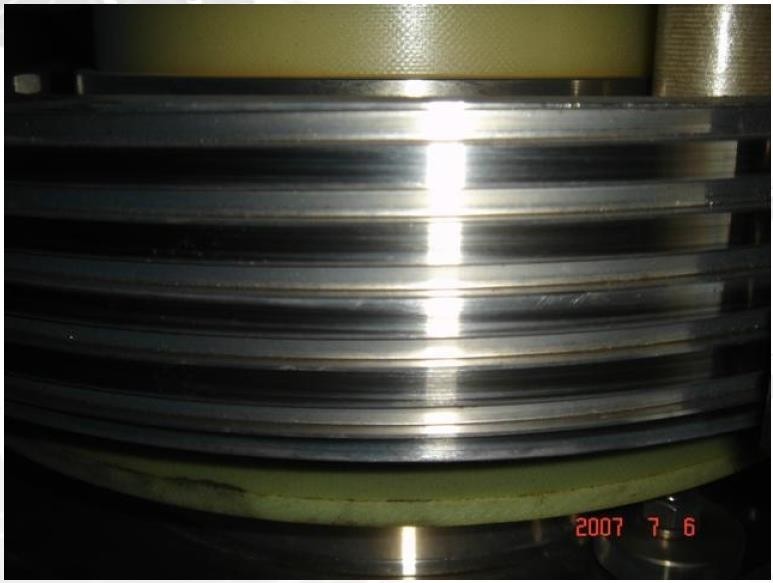

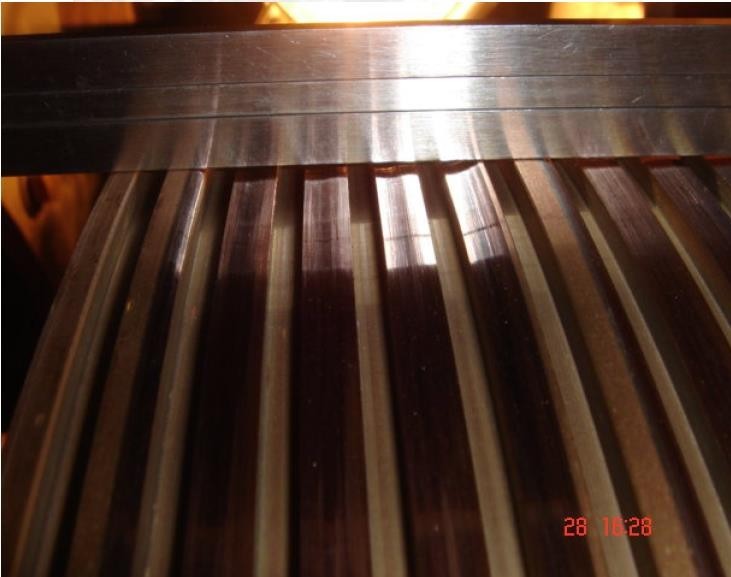

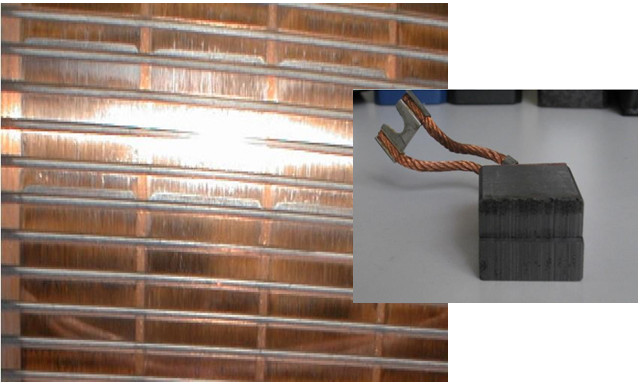

2. Bề mặt vành góp quá nhẵn

· Hiện tượng

- Bề mặt vành góp sáng bóng

- Lớp film bề mặt mỏng

· Vấn đề phát sinh

- Không có film phủ bề mặt

-

Khiến cho ma sát với chổi than tăng

- Tạo ra rung động cho chổi than

- Mài mòn vành góp

· Khắc phục

- Mài lại vành góp

- Độ nhám bề mặt tối ưu Ra 0.8-1.2μm

3. Bụi, tải thấp

· Hiện tượng

- Xuất hiện rãnh trên bề mặt tiếp xúc chổi than và trên bề mặt vành góp

- Film bề mặt mỏng hoặc không xuất hiện

· Nguyên nhân

- Xuất hiện do bụi trong quá trình hoạt động

- Do nhiệt độ vành góp quá thấp

- Do tải thấp

· Giải pháp

- Kiểm tra nhiệt độ làm việc của vành góp ( Nhiệt độ tối ưu 60oC-90 oC)

- Kiểm tra lại tải động cơ

- Lắp them bộ phận lọc bụi

4. Mòn bề mặt vành góp

· Hiện tượng

- Mài mòn tất vả bề mặt vành góp

- Nguyên nhân

· Tải thấp

- Do nhiệt độ vành góp thấp ( < 40oC )

- Do tải thấp

· Giải pháp

- Kiểm tra lại mật độ dòng trên mỗi chổi than

- Có thể giảm số lượng chổi than

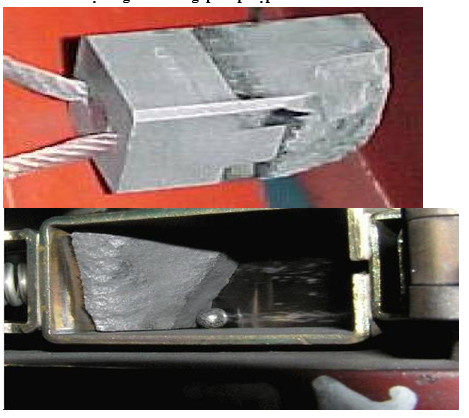

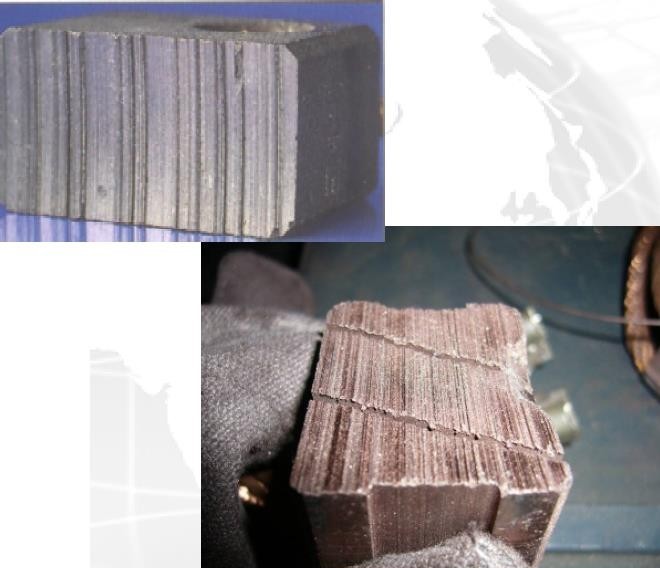

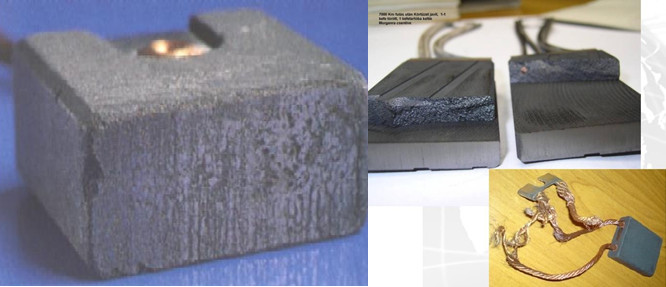

5. Chổi than bị rung với vành góp thép hợp kim

· Hiện tượng

- Phá hủy các cạnh của chổi than

- Phá hủy hoàn toàn chổi than

· Nguyên nhân

- Do ma sát quá cao với về mặt vành góp bời độ nhẵn bề mặt quá lớn

- Nhiệt độ làm việc cao

· Giải pháp

- Kiểm tra độ nhám bề mặt

- Mài lại bề mặt vành góp

- Tăng hiệu quả làm mát

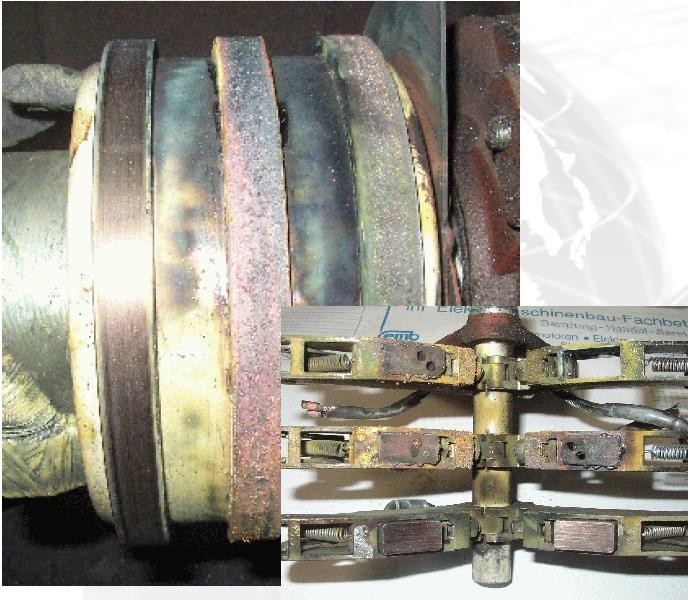

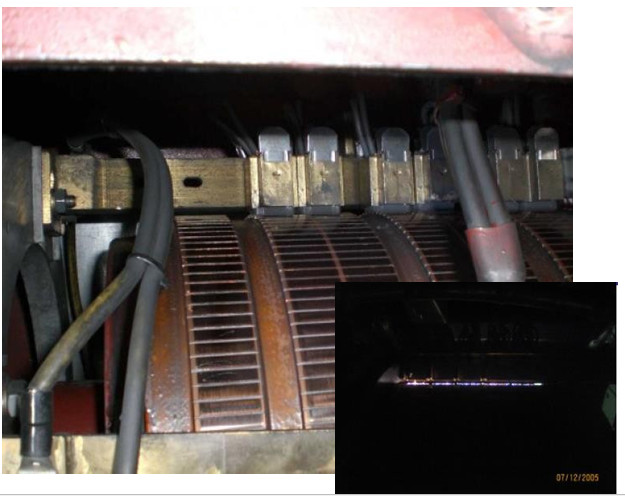

6. Đánh lửa quá mức

· Hiện tượng

- Phá hủy giá đỡ chổi than

- Phá hủy vành góp

· Nguyên nhân

- Do rung

- Do quá tải điện áp

- Do bụi bẩn

· Giải pháp

- Vệ sinh thường xuyên

-

Kiểm tra độ nhám bề mặt vành góp

- Thông gió và làm sạch bụi chổi than thường xuyên

7. Kẹt chổi than

· Hiện tượng

- Chổi than bị kẹt trong giá đỡ

· Nguyên nhân

- Do giản nở nhiệt của chổi than

- Do quá tải

· Giải pháp

- Sử dụng cấp phẩm chổi than tối ưu

8. Ăn mòn bề mặt khi động cơ không hoạt động

· Hiện tượng

- Xuất hiện dấu chổi than trên bề mặt vành góp

· Nguyên nhân

- Do dòng điện dư

- Do dòng Ion

· Giải pháp

- Tháo chổi than trong trường hợp động cơ dừng hoạt động thời gian dài

- Lót giấy giữa bề mặt tiếp xúc chổi than và vành góp

CÁC TRƯỜNG HỢP THƯỜNG GẶP VỚI ĐỘNG CƠ DC

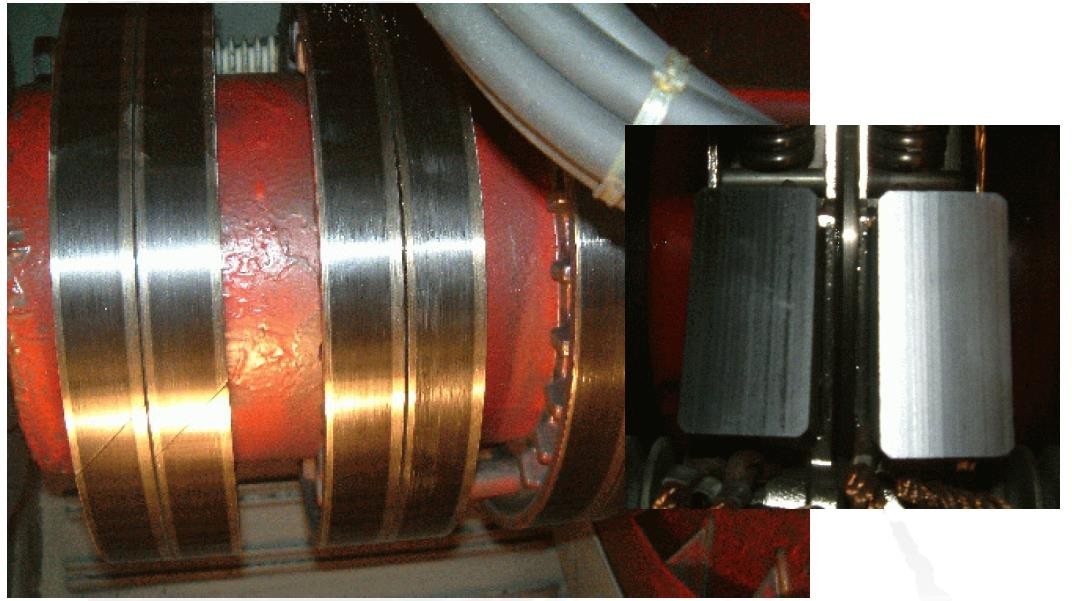

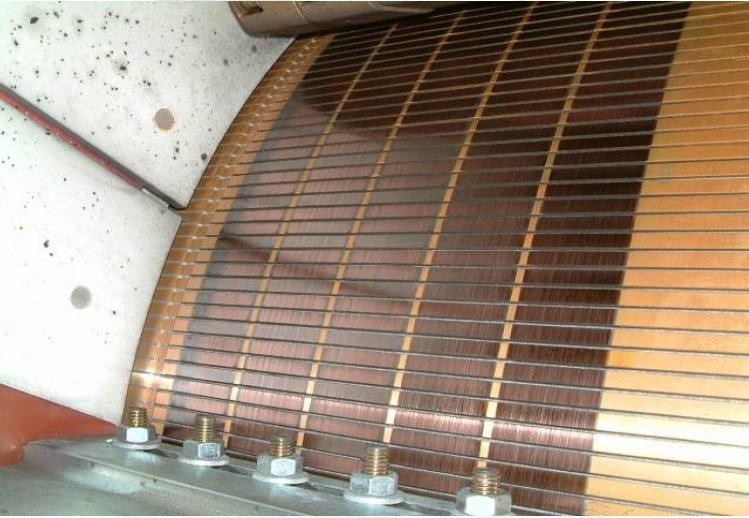

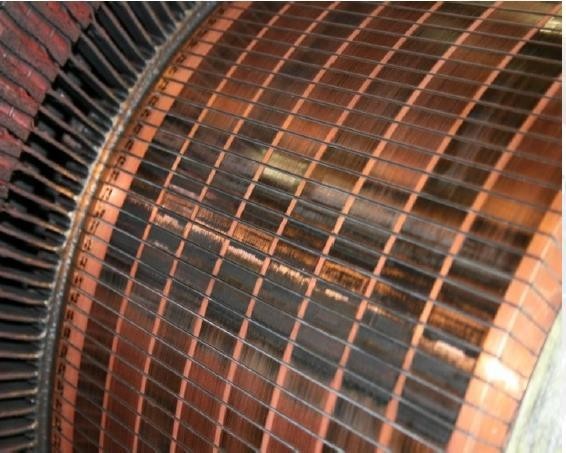

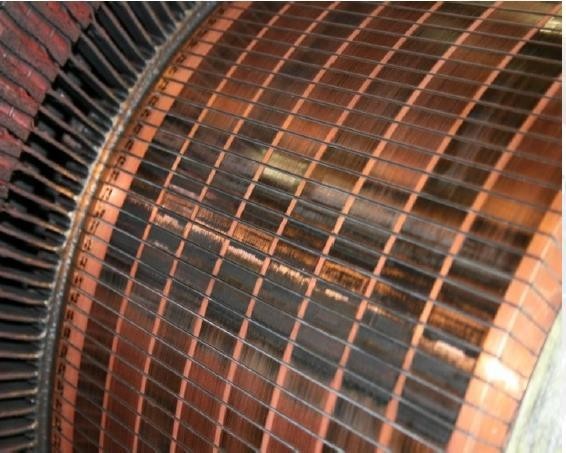

1. Điều kiện làm việc tốt

· Hiện tượng

- Xuất hiện lớp phủ bề mặt tốt trên cổ góp

- Lớp phủ màu nâu được tạo thành bời Graphite và Oxit đồng

· Lớp phủ này phụ thuộc vào

- Cấp phẩm chổi than

- Độ nhám về mặt cổ góp

-

Nhiệt độ hoạt động

- Tải động cơ

-

Độ ẩm

- Các yếu tố môi trường hoạt động khác

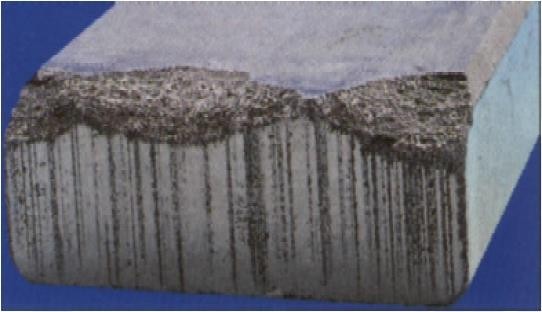

2. Trường hợp tải thấp

· Hiện tượng

- Hình thành rãnh trên bề mặt cổ góp và chổi than

- Film rất mỏng hoặc không xuất hiện

- Khác biệt film giữa các chổi than

· Nguyên nhân

- Điều kiện tải thấp

- Nhiệt độ làm việc cổ góp thấp

· Giải pháp

- Giảm số lượng chổi than

- Điều chỉnh không khí làm mát

- Thay cấp phẩm chổi than chịu tải thấp ví dụ. F63, E55

3. Nhiệt độ cổ góp thấp

· Hiện tượng

- Film rất mỏng hoặc không xuất hiện

· Nguyên nhân

- Nhiệt độ làm việc thấp ( 20oC )

· Giải pháp

- Tăng nhiệt độ làm việc vành góp bằng cách Tăng nhiệt độ cho không khí làm mát

- Thay đổi hướng làm mát Giảm số lượng chổi than

- Thay cấp phẩm chổi than chịu tải thấp ví dụ. F63, E5

4. Độ ẩm cao

· Hiện tượng

- Film bề mặt bị loang, không đều

- Hình thành rãnh trên bề mặt cổ góp

· Nguyên nhân

- Do độ ẩm môi trường cao

· Giải pháp

- Tăng lực nén chổi than

- Sử dụng chổi than kép

- Sử dụng cấp phẩm chổi than tự làm sạch: E108, F49

5. Tải thấp hoặc bụi bẩn

· Hiện tượng

- Hình thành rãnh trên bề mặt chổi than và cổ góp

· Nguyên nhân

- Tải thấp

- Bụi bẩn

· Giải pháp

- Giảm số lượng chổi than

- Điều chỉnh không khí làm mát

- Thay cấp phẩm chổi than chịu tải thấp ví dụ. F63, E55

- Lắp thêm bộ phận lọc bụi

6. Điểu kiện môi trường hoạt động, không khí bẩn

· Hiện tượng

- Oxi hóa bề mặt không làm việc của cổ góp

- Hình thành rãnh trên bề mặt cổ góp

- Mòn bề mặt cổ góp

· Nguyên nhân

- Do các nhân tố từ môi trường hoạt động, các hóa chất như: H2S, SO2, HCL ….

· Giải pháp

- Làm sạch không khí

-

Sử dụng chổi than kép

- Sử dụng cấp phẩm chổi than tự làm sạch: E108, F49

7. Điều kiện môi trường hoạt động, dầu

· Hiện tượng

- Film không đồng đều

- Chổi than mòn nhanh

· Nguyên nhân

- Dầu trong môi trườn làm việc

· Giải pháp

- Làm sạch không khí

-

Sử dụng chổi than kép

- Sử dụng cấp phẩm chổi than tự làm sạch: E108, F49

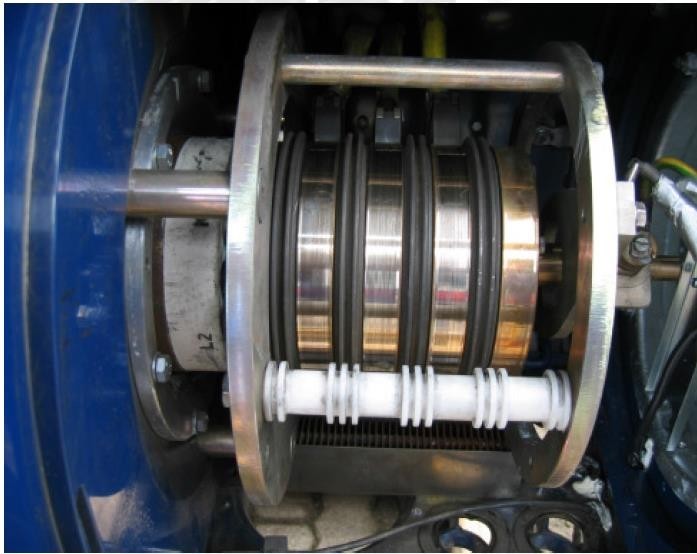

8. Khoảng cách giữa giá đỡ chổi than và bề mặt vành góp

· Hiện tượng

- Rung chổi than

- Đánh lửa

- Film bề mặt không đều do chổi than tiếp xúc không ổn định

· Nguyên nhân

- Khoảng cách giá đỡ chổi than quá lớn

· Giải pháp

- Điều chỉnh khoảng cách giữa giá đỡ chổi than và vành góp về 2 mm

9. Rung chổi than

· Hiện tượng

- Xuất hiện vết rỗ trên bề mặt chổi than

- Phá hủy cấu trúc chổi than: Cạnh, góc, dây dẫn

-

Mất tiếp xúc chổi than và vành góp

- Film không đồng đều

- Đánh lửa

· Nguyên nhân

- Độ nhám bề mặt vành góp

-

Các yếu tố cơ khí

- Lực nén lò xo không đảm bảo

· Giải pháp

- Kiểm tra độ nhám bề mặt vành góp

-

Kiểm tra các chi tiết cơ khí: Bệ máy, vòng bi ….

- Thay đổi thiết kế chổi than

- Kiểm tra lực nén lò xo

10. Bề mặt bổ góp không tròn đều

· Hiện tượng

- Phá hủy cạnh chổi than ở một phía

· Nguyên nhân

- Do bề mặt vành góp không tròn đều, thanh dẫn điện cao cá biệt

· Giải pháp

- Kiểm tra lại bề mặt cổ góp

11. Đánh lửa

· Hiện tượng

- Xuất hiện đánh lửa chổi than

· Nguyên nhân

- Quá tải

- Lệch đường trung tính điện

· Giải pháp

- Kiểm tra lại đường trung tính điện

-

Kiểm tra tải

- Thay đổi cấp phẩm chổi than chịu tải tốt hơn và/hoặc thay đổi thiết kế chổi than

12. Dòng dư

· Hiện tượng

- Xuất hiện dấu cháy trên bề mặt cổ góp theo kích thước chổi than

· Nguyên nhân

- Dòng dư khi động cơ không hoạt động

- Dòng khởi động quá lớn

- Rung chổi than

· Giải pháp

- Loại bỏ dòng dư

- Loại bỏ vết cháy ngay lập tức

13. Vấn đề do cổ góp

· Hiện tượng

- Film không đồng đều, xuất hiện vết cháy trên bề mặt cổ góp

- Cháy vết trên chổi than

- Vỡ cạnh chổi than

· Nguyên nhân

- Lệch đường trung tính

-

Kết nối các cực sai hoặc lỗi

- Cổ góp không tròn đều, xuất hiện thanh cao cá biệt

-

· Giải pháp

- Kiểm tra lại đường trung tính

-

Kiểm tra bề mặt cổ góp

- Tay đổi sang thiết kế chổi than kép

- Sử dụng cấp phẩm phù hợp hơn

14. Đổi màu dây dẫn

· Hiện tượng

- Dây dẫn chổi than bị đổi màu

· Nguyên nhân

- Lệch đường trung tính

- Do hư hỏng cuộn dây Rotor

- Kết nối các cực sai hoặc lỗi

· Giải pháp

- Kiểm tra lại đường trung tính

-

Tay đổi sang thiết kế chổi than kép

- Sử dụng cấp phẩm phù hợp hơn

15. Vấn đề do cuộn dây rotor

· Hiện tượng

- Xuất hiện vết cháy trên một vùng nhất định của cổ góp

· Nguyên nhân

- Do kết nối điện

-

Đánh lửa chổi than

- Vấn đề các cuộn dây rotor

· Giải pháp

- Tay đổi sang thiết kế chổi than kép

- Sử dụng cấp phẩm phù hợp hơn

- Sử dụng cấp phẩm tự làm sạch

16. Phá hủy thanh dẫn trên cổ góp

· Hiện tượng

- Gãy, rụng các cạnh thanh đồng trên cổ góp

· Nguyên nhân

- Nhiệt độ cổ góp thấp

- Rung động với tần số cao và tải thấp

· Giải pháp

- Sử dụng cấp phẩm phù hợp hơn

- Tăng nhiệt độ bề mặt

17. Lắp đặt sai

· Hiện tượng

- Cháy bề mặt tiếp xúc của một phía chổi than

· Nguyên nhân

- Lực nén lên các phần của chổi than không đồng đều

- Quá tải

· Giải pháp

- Lắp đặt đúng theo thiết kế

18. Đánh lửa quá mức

· Hiện tượng

- Phá hủy giá đỡ chổi than

- Phá hủy cổ góp động cơ

· Nguyên nhân

- Sốc điện áp

-

Bụi bẩn

- Rung

· Giải pháp

- Vệ sinh cổ góp thường xuyên

- Kiểm tra độ nhám bề mặt cổ góp